新造船プロジェクト「デイブレイクス ベル - DAYBREAK'S BELL」(ヤマニシ S-1100番船) 2016年5月17日進水 2016年9月7日竣工

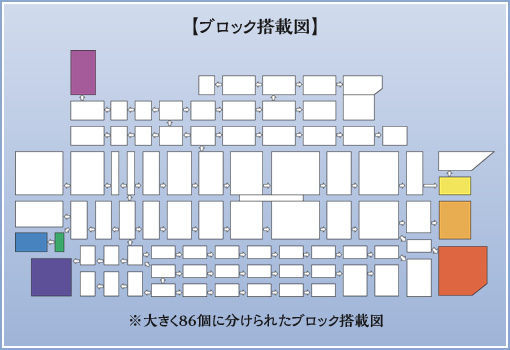

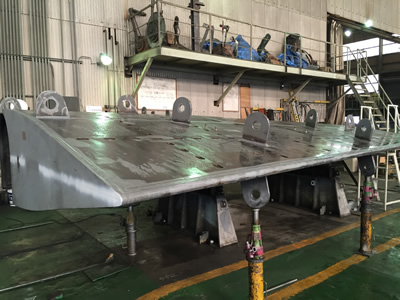

船体をいくつかの「ブロック」に分け、作業のし易い工場内やブロック置き場で各ブロックを作り、各ブロックを船体に組み立てる方法を「ブロック建造法」と言います。大組立では、この各ブロックを作ります。完成した各ブロックは、決められた搭載順序に従って大型クレーンで船台まで運ばれ、精密な位置合わせを行い建造中の船に設計図通り正確に搭載されます。

船尾部(スタンスラスター部分)

船尾部(舵搭載部分)

船尾甲板部

機関室(エンジンルーム)天井部

上層ブロック(フォアピークタンク)

船首部(先端部)

船首部(バルバスバウ部分)

右舷後方

左舷後方

右舷後方

右舷前方

船首部 ブロック搭載中

ランプウェイ

プロペラ

舵(ラダー)

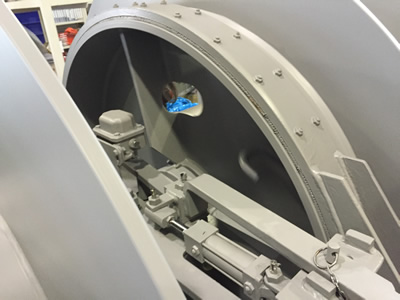

スタンスラスター

スタビライザー

ビルジキール

バウスラスター

船尾ランプウェイ

船尾ランプウェイ

船尾ランプウェイ

船尾ランプウェイ

舵(ラダー)

舵(ラダー)

舵(ラダー)

舵(ラダー)

甲板機械 ウインドラス

甲板機械 ウインドラス

甲板機械 ウインドラス

甲板機械 ウインドラス

軸心見通し検査

軸心見通し検査

軸心見通し検査

軸心見通し検査

ボーリング作業

ボーリング作業

ボーリング作業

ボーリング作業

ファンネル

船尾部(舵搭載部分)

機関室(エンジンルーム)天井部

船尾部(スタンスラスター部分)

上層ブロック(フォアピークタンク)

船首部(先端部)

船首部(バルバスバウ部分)

プロペラ

舵(ラダー)

推進軸系装置のしくみ

船尾部(スタンスラスター部分)

船尾部(舵搭載部分)

船尾甲板部

機関室(エンジンルーム)天井部

上層ブロック(フォアピークタンク)

船首部(先端部)

船首部(バルバスバウ部分)

右舷後方

左舷後方

右舷後方

右舷前方

船首部 ブロック搭載中

ランプウェイ

プロペラ

舵(ラダー)

スタンスラスター

スタビライザー

ビルジキール

バウスラスター

船尾ランプウェイ

船尾ランプウェイ

船尾ランプウェイ

船尾ランプウェイ

舵(ラダー)

舵(ラダー)

舵(ラダー)

舵(ラダー)

甲板機械 ウインドラス

甲板機械 ウインドラス

甲板機械 ウインドラス

甲板機械 ウインドラス

軸心見通し検査

軸心見通し検査

軸心見通し検査

軸心見通し検査

ボーリング作業

ボーリング作業

ボーリング作業

ボーリング作業

ファンネル

船尾部(舵搭載部分)

機関室(エンジンルーム)天井部

船尾部(スタンスラスター部分)

上層ブロック(フォアピークタンク)

船首部(先端部)

船首部(バルバスバウ部分)

プロペラ

舵(ラダー)

推進軸系装置のしくみ

| ■船尾部(スタンスラスター部分) |

|

| スタンスラスター搭載前の船尾部分。 |

| ■船尾部(舵搭載部分) |

|

| 棒状のところに舵が取り付けられる。 |

| ■ファンネル |

|

| 車で言うところのマフラー箇所。排気ガスを制御し船外へ排出する。 |

| ■機関室(エンジンルーム)天井部 |

|

| 入り組んだパイプを搭載後にブロックとして積み上げていく。 |

| ■上層ブロック(フォアピークタンク) |

|

| 建造中のタンク部分。 船首の喫水を決める際に重要なフォアピークタンク。 |

| ■船首部(先端部) |

|

| ブロック置場で作業中の船首の先端部。 |

| ■船首部(バルバスバウ部分) |

|

| 工場内で建造中の船首のバルバスバウ部分。 船首部分はとても複雑な曲面で、各ブロックごとに形状も違う。 |

| ■右舷後方 | ■右舷後方 | |

|

|

|

| 徐々に組み上がり、スタンスラスターの姿も見える船尾部。 船尾部分も複雑な曲面で、ブロックごとに形状が違う。 |

ブロック搭載の初期段階の船尾部。 |

| ■左舷後方 |

|

| 左舷側からみた船尾部。 入口のところにランプウェイが搭載される。 |

| ■右舷後方 |

|

| 更に組み上がった船尾部。 プロペラや舵を取り付けるところも見える。 |

| ■右舷前方 | ■右舷前方 | |

|

|

|

| ブロック搭載初期段階の船首部。 バウスラスターの部分まで建造完了。 |

段々組み上がっていく船首部。 バルバスバウの形も見てとれる。 |

| ■船首部 ブロック搭載中 | ||

|

|

|

| 大型150トンクレーンで搭載される船首部。 |

| ■ランプウェイ |

|

| 両舷後部 長さ:30.0 m × 幅:7.0 m 50 T 左右両舷に取り付けられる。 |

| ■プロペラ | ■プロペラボス |

|

|

| 岡山県水島市にある㈱ナカシマプロペラで建造されたプロペラ。 造船所へ運ばれ、ブロック置場にて搭載待ち。 |

搭載時にプロペラの中心に取り付けられる。 |

| ■舵(ラダー) |

|

| 船の針路を曲げる船尾のプロペラの真後ろに取り付けられる舵。 進行方向からの水流が舵に当たり発生する揚力により旋回する。 |

| ■スタンスラスター |

|

| 船尾側のサイドスラスター。 船を左右真横へ移動させる推進装置。 港での離着岸時に船の回頭を容易にする。 |

| ■スタビライザー |

|

| 飛行機の翼の様な小さなフィンが横揺れを軽減。 普段は船体内に格納し、横揺れが激しい時に突出させて使用する。 |

| ■ビルジキール |

|

| 渦を作って横揺れを軽減する横揺れ防止装置。 左右両舷に取り付けられている。 |

| ■バウスラスター |

|

| 船首側のサイドスラスター。 幅の狭い船底付近に左舷・右舷を貫通する筒状の穴を設け、中央にプロペラを取り付けた横向きの推進装置。 |

| ■船尾ランプウェイ |

|

| ランプウェイの走行部分。 八の字で棒を溶接し、スリップ防止となる。 |

| ■船尾ランプウェイ |

|

| 長さ:30m 幅:7m 重さ50トンまでの車輌が走行可能。 |

| ■船尾ランプウェイ |

|

| フラップ部分。 着岸時、ランプウェイを下ろした際、岸壁と接触する部分。 |

| ■船尾ランプウェイ |

|

| ランプウェイを納める際に使用するクリート部分。 |

| ■舵(ラダー) |

|

| 画像の右側にあるチューブ部分よりエアの圧力を加え、溶接箇所よりエア漏れしないか確認できる。 |

| ■舵(ラダー) |

|

| 円状のフックの様な物は、ドックにて吊り上げる際に使用され、船に搭載後、取り外される。 |

| ■舵(ラダー) |

|

| 従来の舵と違い、シンプルな作りとなっている。 |

| ■舵(ラダー) |

|

| NK(日本海事協会)の検査員ナンバーも刻印され、後に誰が検査したかも分かる。 |

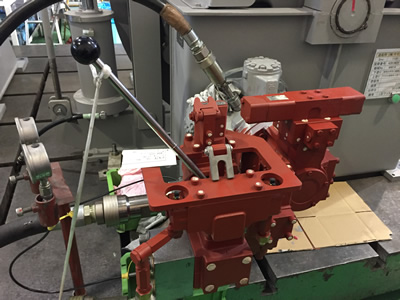

| ■甲板機械 ウインドラス |

|

| 係船索を巻き込むリール部分。 |

| ■甲板機械 ウインドラス |

|

| クラッチ部分。 遠隔での嵌脱(カンダツ)もできる。 |

| ■甲板機械 ウインドラス |

|

| ブレーキ箇所。 油圧での自動ブレーキも搭載。 |

| ■甲板機械 ウインドラス |

|

| 操作レバー。 左に倒すと正転、右に倒すと逆転となる。 |

| ■軸心見通し検査 |

|

| 検査に立ち会う当社、艤装監督。 |

| ■軸心見通し検査 |

|

| 船尾管の計測。 中央にピアノ線を張り計測する。 (※薄っすらと見えるのがピアノ線。) |

| ■軸心見通し検査 |

|

| 狭い機関室の床下でも検査が行われる。 |

| ■軸心見通し検査 |

|

| 検査では各ポイントで直定規にて軸心、舵心を確認する。 |

| ■ボーリング作業 |

|

| 船尾管をボーリングする為にボーリング装置を取り付ける。 |

| ■ボーリング作業 |

|

| ボーリング装置を挿入した船尾管内部の状況。 |

| ■ボーリング作業 |

|

| 軸受を挿入する為に穴を削って広げていく。 |

| ■ボーリング作業 |

|

| 少しずつ穴を広げる。 |

| ■プロペラ |

|

| プロペラ搭載完了 |

| ■舵(ラダー) |

|

| 舵(ラダー)搭載完了 |

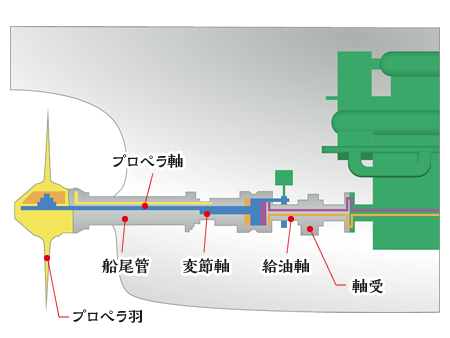

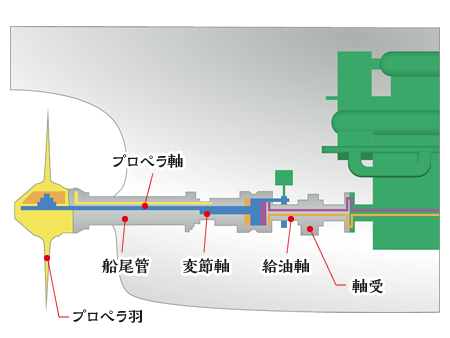

| ■推進軸系装置のしくみ |

|

| 軸系装置は、エンジンの動力をプロペラに伝達し、船に推進力を与える重要な装置。軸受、プロペラ軸、変節軸、船尾管などで構成される。 |

【各ブロック(大組立)】

搭載される前の置場に置かれた各ブロック。組み上がった後に大型クレーンで船に搭載される。

【船首部】

| ■右舷前方 | ■右舷前方 |

|

|

| ブロック搭載初期段階の船首部。バウスラスターの部分まで建造完了。 | 段々組み上がっていく船首部。バルバスバウの形も見てとれる。 |

| ■船首部 ブロック搭載中 | |

|

|

| 大型150トンクレーンで搭載される船首部。 | |

【船尾部】

| ■右舷後方 | ■右舷後方 |

|

|

| 徐々に組み上がり、スタンスラスターの姿も見える船尾部。船尾部分も複雑な曲面で、ブロックごとに形状が違う。 | ブロック搭載の初期段階の船尾部。 |

| ■左舷後方 | ■右舷後方 |

|

|

| 左舷側からみた船尾部。入口のところにランプウェイが搭載される。 | 更に組み上がった船尾部。プロペラや舵を取り付けるところも見える。 |

【操船装置】

【荷役装置】

| ■ランプウェイ | |

|

|

| 両舷後部 長さ:30.0 m × 幅:7.0 m 50 T 左右両舷に取り付けられる。 |

【各パーツ】

造船所以外の工場にて建造され、完成後、石巻のヤマニシ造船所へ運ばれる。

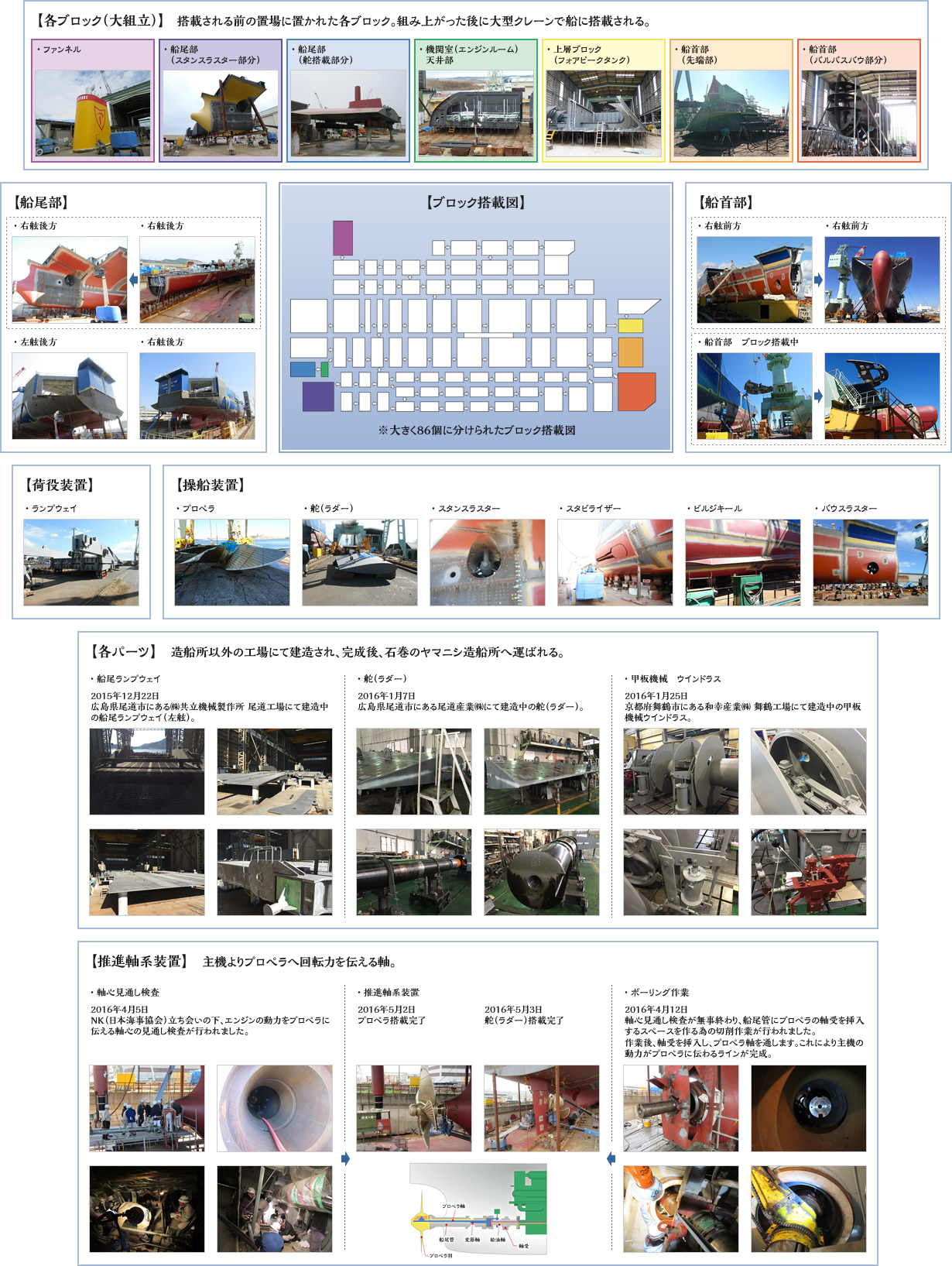

■船尾ランプウェイ

2015年12月22日

広島県尾道市にある㈱共立機械製作所 尾道工場にて建造中の船尾ランプウェイ(左舷)。

|

|

| ランプウェイの走行部分。八の字で棒を溶接し、スリップ防止となる。 | 長さ:30m 幅:7m 重さ50トンまでの車輌が走行可能。 |

|

|

| フラップ部分。着岸時、ランプウェイを下ろした際、岸壁と接触する部分。 | ランプウェイを納める際に使用するクリート部分。 |

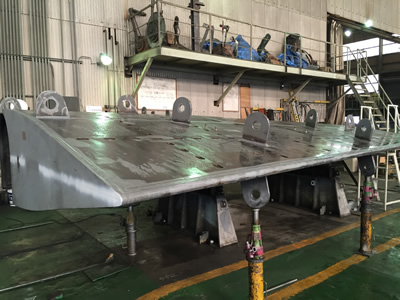

■舵(ラダー)

2016年1月7日

広島県尾道市にある尾道産業㈱にて建造中の舵(ラダー)。

|

|

| 画像の右側にあるチューブ部分よりエアの圧力を加え、溶接箇所よりエア漏れしないか確認できる。 | 円状のフックの様な物は、ドックにて吊り上げる際に使用され、船に搭載後、取り外される。 |

|

|

| 従来の舵と違い、シンプルな作りとなっている。 | NK(日本海事協会)の検査員ナンバーも刻印され、後に誰が検査したかも分かる。 |

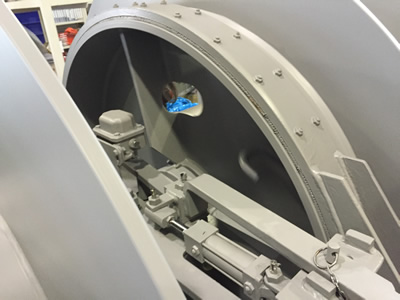

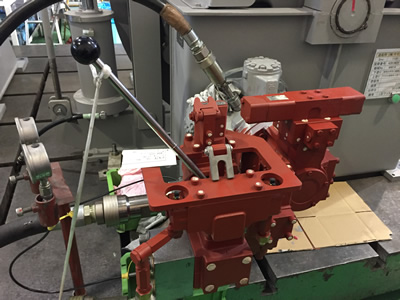

■甲板機械 ウインドラス

2016年1月25日

京都府舞鶴市にある和幸産業㈱ 舞鶴工場にて建造中の甲板機械ウインドラス。

|

|

| 係船索を巻き込むリール部分。 | クラッチ部分。遠隔での嵌脱(カンダツ)もできる。 |

|

|

| ブレーキ箇所。油圧での自動ブレーキも搭載。 | 操作レバー。左に倒すと正転、右に倒すと逆転となる。 |

【推進軸系装置】

主機よりプロペラへ回転力を伝える軸。

■軸心見通し検査

2016年4月5日

NK(日本海事協会)立ち会いの下、エンジンの動力をプロペラに伝える軸心の見通し検査が行われました。

|

|

| 検査に立ち会う当社、艤装監督。 | 船尾管の計測。中央にピアノ線を張り計測する。(※薄っすらと見えるのがピアノ線。) |

|

|

| 狭い機関室の床下でも検査が行われる。 | 検査では各ポイントで直定規にて軸心、舵心を確認する。 |

■ボーリング作業

2016年4月12日

軸心見通し検査が無事終わり、船尾管にプロペラの軸受を挿入するスペースを作る為の切削作業が行われました。作業後、軸受を挿入し、プロペラ軸を通します。これにより主機の動力がプロペラに伝わるラインが完成。

|

|

| 船尾管をボーリングする為にボーリング装置を取り付ける。 | ボーリング装置を挿入した船尾管内部の状況。 |

|

|

| 軸受を挿入する為に穴を削って広げていく。 | 少しずつ穴を広げる。 |

■推進軸系装置

| 2016年5月2日 プロペラ搭載完了 |

2016年5月3日 舵(ラダー)搭載完了 |

|

|

■推進軸系装置のしくみ

軸系装置は、エンジンの動力をプロペラに伝達し、船に推進力を与える重要な装置。軸受、プロペラ軸、変節軸、船尾管などで構成される。

|